摘 要 :文章主要介绍转炉炼钢变频控制系统的设计与应用,叙述了转炉倾动、氧枪升降变频控制系统的原理和设计,投运后,系统稳定、可靠、效果良好。

1 引言

福建省三钢(集团)有限责任公司(以下简称三钢公司)炼钢厂的转炉炼钢工艺较复杂,检测参数多,设备动作频繁。工艺参数检测的准确与否,自动控制水平的高低,直接关系到钢水质量与产量的高低。为此,必须有一套检测准确及时,自动控制水平较高的控制系统,才能稳定生产,满足企业生存与发展的需求。

2 转炉倾动的负载特点

炼钢就是把从高炉出来的铁水和废钢装入炼钢炉内,通过氧化脱碳及造渣过程,降低有害元素,除去炉气及炉渣,冶炼出符合要求的钢水来。

目前炼钢的方法主要有三种,即平炉炼钢法、转炉炼钢法、电炉炼钢法。大部分采用氧气顶吹转炉炼钢。其优越性是有利于实现生产过程的自动化。

2.1 氧气顶吹转炉炼钢的主要设备有

(1)原料供应设备:包括铁水废钢、散状材料及铁合金等的供应;

(2)转炉主体设备:它由炉体、炉体支承装置和炉体倾动的电力拖动控制系统等组成;

(3)吹氧装置:氧气转炉炼钢时,用氧量大,要求供氧及时,氧压稳定,安全可靠,因此必须有一套完善的设备来保证向转炉供氧;

(4)烟气净化处理设备;

(5)炉渣处理设备,炉外精炼设备,铸锭设备。

根据工艺要求,转炉倾动角度为正负360°。转炉的炉子耳轴下部比上部高,下部比上部重,按正力矩设计。因此,当转炉电控系统失灵或抱闸力不够时,依靠炉体本身的正力矩来确保炉口向上,不发生倒钢事故。

在转炉正常工作时,如果需要倾倒钢水,就由电动机输出正力矩,带动转炉缓慢倾动。倒完钢水后,需要缓慢的把炉体回归正位,这时,就需要把转炉的势能回馈系统,电动机工作在回馈状态。

2.2 转炉对传动系统的要求

由于转炉的工艺和传动技术特点,因此转炉对传动系统有很高的要求:

(1)机械倾动转炉能连续回转360°,并且能准确停止在任意位置上,还应根据工艺要求具有调速性能。其倾动位置能与氧枪、盛钢桶车及烟罩等相关设备有一定的连锁要求;

(2)在运转过程中,必须有最大的安全可靠性,在电气或机械中某一部分发生故障时,倾动机械应有能力继续进行短时间运转、维持到炼钢一炉结束,即使倾动机械发生无法控制事故时,炉子也不会自动倾翻发生“倒钢”事故;

(3)倾动机械应有良好的柔性性能,以缓冲冲击负荷和由启动、制动产生的扭振。

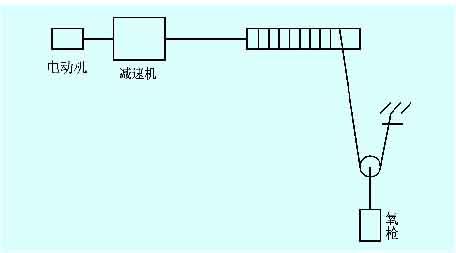

转炉炼钢的另外一个关键设备是氧枪。图1是氧枪的系统示意图。

图1 氧枪系统示意图

氧枪是典型的位能式负载,只要抱闸装置一打开,氧枪电机就马上有100%的负载,氧枪提升时,电动机的电磁转矩克服负载转矩。电动机工作在电动状态。氧枪下降时,负载力矩拉着电机转。电动机工作在回馈制动状态。同倾动控制系统类似,氧枪传动控制系统也必须与抱闸装置协调工作,防止“溜车”现象,而且也有足够的启动力矩和过载能力。并且速度可调节。

转炉一般配有两套氧枪,一套工作,另一套备用或检修。

3 变频器在三钢公司炼钢厂转炉控制系统的配置

根据转炉的倾动和氧枪控制系统的特点,选用了ABB公司的ACS800系列DTC变频器。

3.1 ABB ACS800系列变频器的技术特点

ABB ACS800系列变频器的技术特点如下,它特别适用于此处转炉控制:

ABB ACS800系列变频器将DTC技术和模糊控制理论合二为一,构成高性能、低成本的变频器调速产品,并且性能大大优于矢量控制变频器。

在DTC中,定子磁通和转矩被作为主要的控制变量。高速数字信号处理器与先进的电机软件模型相结合使电机的状态以40,000次/s更新。由于电机状态以及实际值和给定值的比较值被不断地更新,逆变器的每一次开关状态都是单独确定的。这意味者其传动系统可以产生最佳的开关组合并对负载扰动和瞬时掉电等动态变化做出快速响应。在DTC中不需要对电压、频率分别控制的PWM调制器。因此没有固定的斩波频率,在实际运行中,不会产生其它变频器驱动电机时所发出的那种高频噪声,同时也降低了变频器本身的功耗。

标准内置的交流电抗器明显地降低了进线电源的高次谐波含量,大大降低了变频器的电磁辐射,同时保护整流二极管和滤波电容器免受电压、电流的冲击。

零速满转矩:由ACS800带动的电机能够获得在零速时电机的额定转矩,并且不需要光码盘或测速电机的反馈。而矢量控制变频器只能在接近零速时实现满力矩输出。

DTC提供的精确的转矩控制使得ACS800能够提供可控且平稳的最大起动转矩。最大起动转矩能达到200%的电机额定转矩。

自动起动:ACS800的自动起动特性超过一般变频器的飞升起动和积分起动的性能。因为ACS800能在几毫秒内测出电机的状态,任何的条件下都可在0.48s内迅速起动。而矢量控制变频器则需大于是2.2s。

在磁通优化模式下,电机磁通被自动地适应于负载以提高效率,同时降低电机的噪音。这得益于磁通优化,基于不同的负载,变频器和电机的总效率可提高1%-10%。

精确的速度控制:ACS800的动态转速误差在开环应用时为0.3%s,在闭环应用时为0.1%s。而矢量控制变频器在开环时大于0.8%s,闭环时为0.3%s。ACS800变频器的静态精度为0.01%。

精确转矩控制:动态转矩阶跃响应时间,在开环应用时能达到1-5ms,而矢量控制变频器在闭环时需10-20ms,开环时为100-200ms。

三钢公司炼钢厂的转炉容量为100t,转炉的倾动电机为4台90kW的变频电机,氧枪电机为2台75kW的变频电机;上位控制系统采用GE的90-70系列PLC。

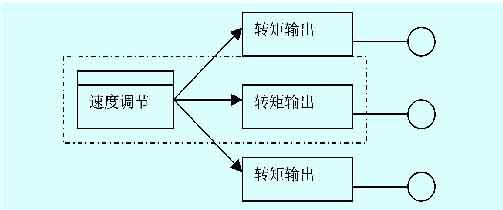

图2 跟随主机的转矩响应的主/从控制示意图

3.2 倾动和氧枪的控制情况

(1)倾动控制

通常,转炉的倾动由3-4台电机完成,所以为了系统更可靠更稳定的工作,这几台电机就必须要进行负荷平衡,也就是所有的电机出力是一样的。

由于这4台电机是刚性连接,所以要求所有电机的速度要绝对同步,因此4台电机的传动采用主/从控制,4台变频器之间用光纤进行连接。所以,在系统配置中,将一台变频器作为主机,由它进行速度调节,输出转矩给定,其它变频器作为从机,跟随主机的转矩响应,如图2所示。同常规的控制方式相比,这种使用将系统的性能提高到了一个新高度。彻底解决由于电机运行中的不同步而产生的转炉“点头“和”摇头“的现象。

4台变频器可以在主/从之间切换,但是同时只能有一台主机,另外三台为从机,主机采用速度控制方式、从机采用转矩控制方式,主机给从机发出控制命令,从机接受主机发出的启动、停止指令及转矩的设定值进行动作。

当某台从机出现故障时,并不影响主机和其它从机的通讯和动作,所以可以继续运行,等到适当时候进行检修;当主机出现故障时,从机由于接受不到主机的信号而停机并报故障,此时将其中一台从机切换为主机,故障主机切换为从机,切换完成后,主机发出复位命令将信号同步后,从机故障信号消失,当系统正常后,继续运行,等到适当时候对故障设备进行检修。

当主机正常而3台从机同时报故障时,说明通讯出现了问题,为了不影响生产的正常进行,此时将所有从机切换为主机,即4台变频器同时进行速度控制,当检修条件具备时应立即检查通讯问题。

需要注意的是当检修变频器的时候,如果此时需要其它变频器继续运行,由于变频器断电后,光纤通讯网络已经断开,所以其它变频器不能进行主/从控制,应全部切换为主机才能继续运行。等检修完后,再切换为主/从控制方式。

如果进行正常的主/从切换,从机会由于暂时得不到主机信号报故障,当主机/从机切换完成后,给主机发出复位指令后,可以消除所有报警信号。

由于转炉属于高启动转矩的负载,因此启动方式为预加恒定励磁的高转矩启动方式,停止方式为斜坡停车方式,采用制动斩波器和制动电阻将回馈的能量进行吸收。

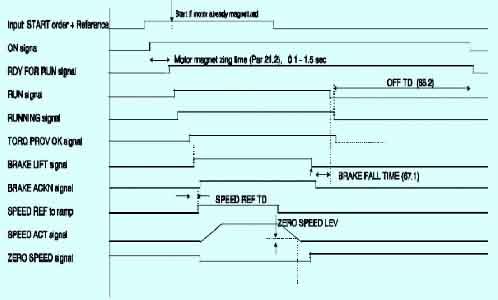

为了准确与抱闸装置协调工作,当变频器的速度达到绝对零速后,由变频器输出指令来控制抱闸装置,通过中间继电器来带动抱闸接触器,然后变频器停止励磁,这样可以保证倾动装置不会出现“溜车”现象。

(2)氧枪控制

氧枪控制的关键是在抱闸一打开后,电机就要有100%的负载,为此,传动装置必须在零速下输出至少150%的力矩,以防止氧枪“溜车”。

ABB变频器的DTC控制方式可以在零速下提供高达200%的输出力矩,其专用的提升软件,具有转矩记忆功能,将氧枪所需的启动转矩记忆下来,一旦系统启动,就输出所需的力矩,保证氧枪的平稳运行。

ABB提升软件所具有的抱闸联锁控制功能更加保证了系统的安全运行。

图3所示的是变频起停的时序图。

图3 变频起停的时序图

4 结束语

三钢公司炼钢厂转炉变频控制系统经过调试,投运后运行正常,应用效果良好。